CT Seria

Laserowa maszyna do cięcia blach i rur z włókna bazowego z pełną ochroną

Jedna maszyna o dwóch zastosowaniach. Seria CT tnie zarówno arkusze blachy jak i rury metalowe

Sztandarowym produktem

Sztandarowym produktem

W pełni automatyczny produkt

Produkt półautomatyczny

CLOSE

Wydajność szybkiego cięcia powietrzem wzrasta o 37% podczas cięcia stali węglowej.

Głowice lasera światłowodowego są w stanie wykryć wystające przeszkody, aby skutecznie zmniejszyć wskaźnik uszkodzeń i obniżyć koszty konserwacji wycinarki laserowej.

Cały błyskawiczny proces przebijania kończy się, gdy BodorGenius przesuwa się w dół na osi Z. Dzięki temu procesowi unika się dodatkowej obróbki w przypadku przebijania arkuszy o średniej/grubej grubości.

Proces cięcia działa nawet na krawędzi cienkich arkuszy i zapewnia brak śladów drgań.

Dzięki przetwarzaniu jednym kliknięciem wycinarka laserowa może przetwarzać wiele arkuszy w partiach z jednorazową konfiguracją, uzyskując przetwarzanie wsadowe.

Cięcie stali kątowej i kanałowej jest standardem bez konieczności dodatkowej instalacji.

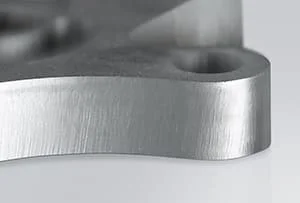

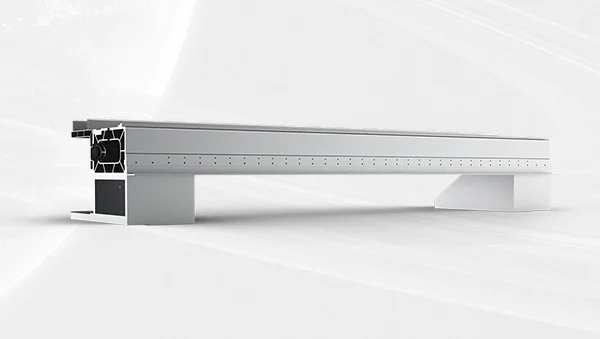

Proces rozciągania pod bardzo wysokim ciśnieniem i lekka konstrukcja; sztywność wzrasta o 60%; Waga spada o 20%; Prędkość pracy wycinarki laserowej wzrasta o 50%

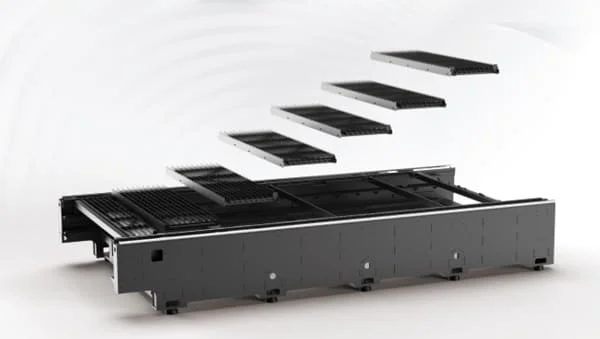

Modułowy stół maszyny do cięcia z usztywniaczami oszczędza czas na demontaż oraz poprawia wygodę i sztywność.

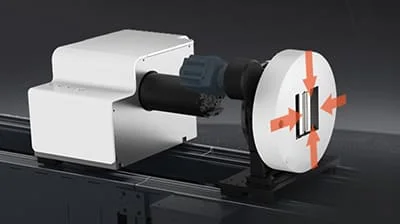

Mocowanie maszyny do cięcia staje się wygodne, łatwe i szybkie, z 3 sekundami najwcześniej na zamocowanie i wysoką precyzją powtarzania

„Oscar in Design”, dwie z trzech największych światowych nagród w dziedzinie wzornictwa przemysłowego

Kształt mango i wygodne zabezpieczenie magnetyczne ułatwiają kontrolę jedną ręką.

| Model | C3T |

| Obszar roboczy | 3048mm*1524mm |

| Moc wyjściowa lasera | 6000W / 3000W / 1500W |

| Dokładność pozycjonowania | ±0.05mm/m |

| Dokładność repozycjonowania | ±0.03mm |

| Maks. prędkość połączenia | 100m/min |

| Maks. przyśpieszenie | 1G |