La Solución Definitiva para Cortar Chapas de Cobre: Máquina de Corte por Escaneo Láser Bodor

El Mejor Cortador Láser para Metal Reflectante – Cobre

Enci

Apr 12, 2025Trending and helpful laser knowledge for your success.

Introducción

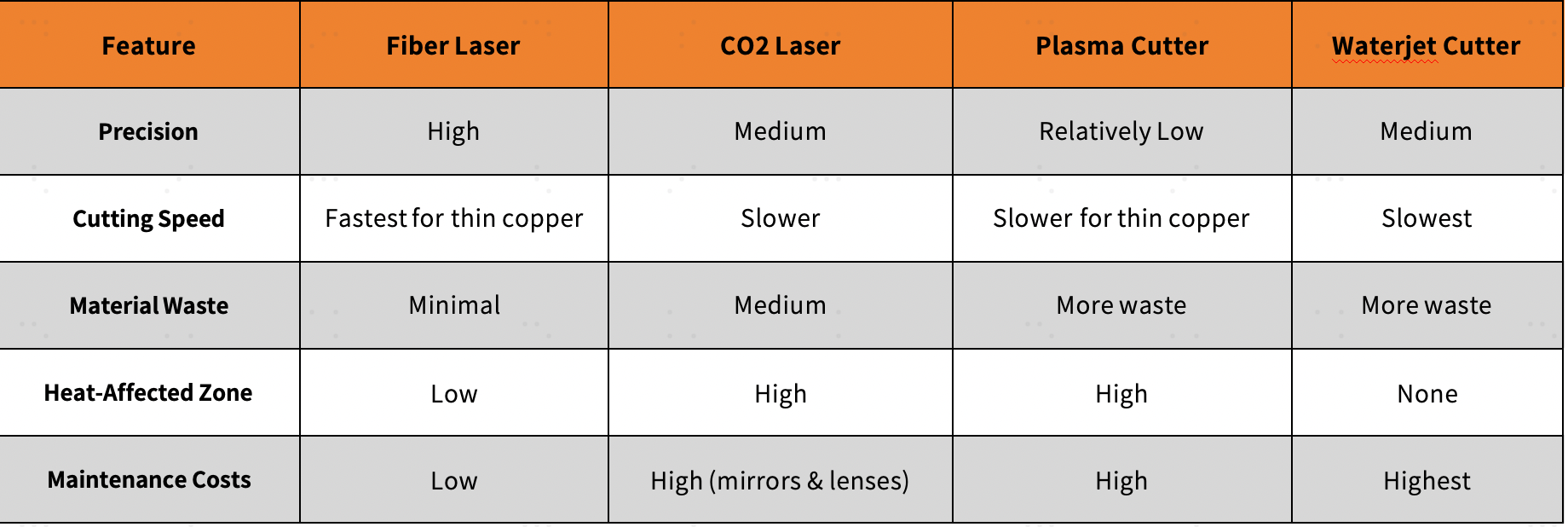

Cortar chapas de cobre es un desafío debido a su alta reflectividad y conductividad térmica, lo que a menudo provoca deformaciones, bordes rugosos y desperdicio de material. En este blog, exploraremos los desafíos comunes al cortar cobre, compararemos varios métodos de corte y mostraremos por qué la máquina de corte láser de escaneo Bodor es la mejor opción para sus necesidades de fabricación.

Problemas Comunes al Procesar Placas de Cobre

1. Corte por Plasma: Distorsión y Deformación

El corte por plasma funde el metal utilizando un chorro de gas ionizado a alta temperatura (más de 20,000°C) para expulsar el material del corte, generalmente utilizando argón, una mezcla de argón/hidrógeno o nitrógeno. Sin embargo, la alta conductividad térmica del cobre lo hace propenso a la deformación. Sin un enfriamiento adecuado o ajustes de potencia, el calor excesivo puede deformar el material, lo que conduce a cortes de mala calidad y a la necesidad de procesamiento posterior.

2. Corte por Waterjet: Baja Eficiencia y Alta Carga de Mantenimiento

El corte por chorro de agua funciona utilizando un chorro de agua a alta presión mezclado con materiales abrasivos (como granate) para erosionar y cortar el metal, incluido el cobre. Este método se basa en la energía mecánica en lugar de calor, lo que lo hace adecuado para materiales sensibles a la distorsión térmica. Sin embargo, el corte por waterjet suele ser más lento que el corte por láser o plasma, lo que lo hace menos eficiente para la producción en masa. Además, requiere bombas de alta presión y materiales abrasivos como el granate, lo que resulta en costos de mantenimiento y operación más altos en comparación con otras tecnologías de corte.

3. Corte Láser: Alta Reflectividad y Profundidad de Corte Inconsistente

Aunque el corte láser ofrece resultados de alta calidad con menos desperdicio en comparación con el plasma y el waterjet, existen dos desafíos clave:

- Alta Reflectividad: La alta reflectividad del cobre puede hacer que gran parte de la energía del láser se refleje, lo que dificulta el corte en comparación con metales menos reflectantes como el acero. Esto requiere ajustes precisos en la potencia y la velocidad del láser para un corte efectivo.

- Alta Conductividad Térmica: La excelente conducción de calor del cobre hace que el calor se disipe rápidamente del área de corte, lo que dificulta que el láser mantenga una profundidad de corte consistente. Esto puede resultar en cortes incompletos o irregulares, lo que resalta la necesidad de sistemas de enfriamiento avanzados y una calibración adecuada de la máquina durante el proceso de corte.

¿Por Qué el Corte Láser de Fibra es Mejor?

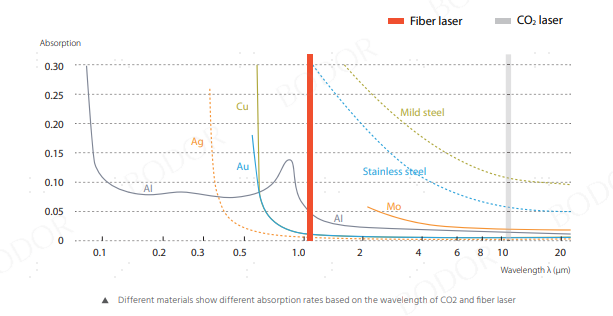

1. Absorción de Energía Superior: Comparado con las máquinas láser CO₂, el láser de fibra ofrece una mejor absorción de energía y es más eficiente para metales reflectantes.

Comparison of Absorption Absorption Rates Between Co2 and Fiber Laser

2. Menor Zona Afectada por Calor (HAZ): Genera una baja entrada de calor, lo que resulta en una zona afectada por calor (HAZ) más pequeña y un menor riesgo de deformación o distorsión. Esto es crucial para las láminas de cobre delgadas.

3. Calidad Excepcional: Proporciona cortes de alta precisión con bordes limpios y suaves. El estrecho haz láser permite tolerancias estrictas, lo que lo hace ideal para diseños intrincados y detalles finos en chapas de cobre. Se requiere un mínimo de procesamiento posterior.

Mejor Cortadora Láser para Metales Altamente Reflectantes: La Máquina de Corte por Escaneo Bodor

Si está buscando una cortadora láser que se destaque en cortar materiales altamente reflectantes como aluminio, latón y chapas de cobre con precisión y velocidad, no busque más que la Máquina de Corte Láser por Escaneo Bodor. Aquí le mostramos por qué es nuestra recomendación principal para 2025:

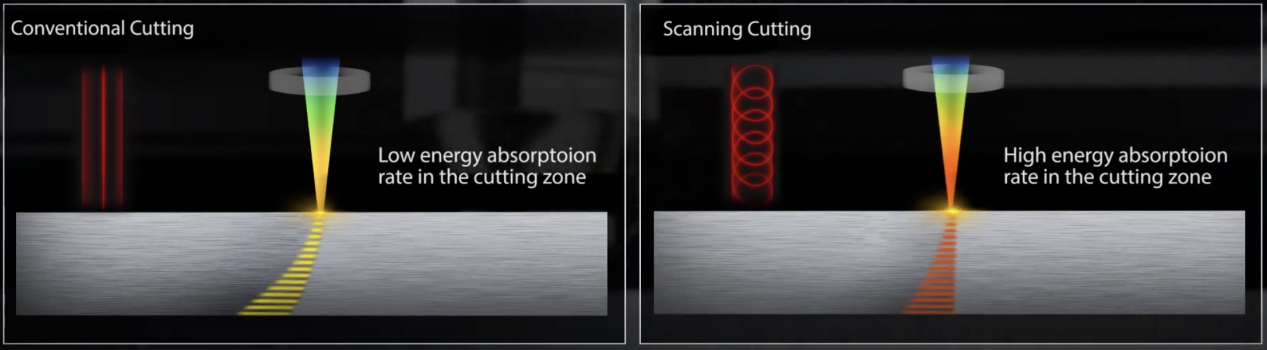

1. Reducción del 90% en Luz Reflejada

La tecnología de corte por escaneo de Bodor mejora la velocidad de corte y la eficiencia al actualizar el corte estático tradicional a un corte dinámico, asegurando una reducción del 90% en la luz reflejada. Impulsada por más de 1000 algoritmos patentados, la trayectoria del haz se ajusta según el material específico y los requisitos de corte, lo que cumple con una amplia gama de requisitos de corte con precisión y flexibilidad.

2. Apta para Cortar Diferentes Grosores de Cobre

- 3000W: Corta fácilmente hasta 6 mm de cobre.

- 6000W: Maneja eficientemente chapas de cobre de hasta 12 mm de grosor.

- 12000W: Ofrece velocidad y precisión superiores para cortes de hasta 16 mm de cobre.

3000W Laser Scanning Cutting 6mm Copper Sheet

3. Tecnología Avanzada Respaldada por una Garantía de 5 Años

Garantizamos la fiabilidad y el rendimiento de nuestras máquinas con una garantía integral de 5 años en todos los componentes clave. Nuestras tecnologías de vanguardia aseguran eficiencia y precisión superiores:

- BodorPower: Aumenta la velocidad de corte en un 13% mientras mejora la calidad del haz para cortes más limpios.

- BodorGenius: Presenta refrigeración avanzada por agua, un rango de corte más amplio y un 25% más de eficiencia en refrigeración, asegurando un rendimiento óptimo.

- BodorThinker: Permite una comunicación rápida y control inteligente, ofreciendo una precisión inigualable y operación sin interrupciones.

La Máquina de Corte Láser por Escaneo Bodor elimina los desafíos del corte de cobre al ofrecer alta precisión, mínimo desperdicio y una eficiencia superior. En comparación con el plasma, el waterjet y los láseres CO₂, es la solución más rentable y confiable para metales reflectantes. Actualice a Bodor Scan Laser y lleve su fabricación al siguiente nivel en 2025. ¡Contáctenos hoy!